陈跃峰,朱振明

(1.陕西六元碳晶股份有限公司, 陕西 咸阳 712000;2.咸阳华光窑炉设备有限公司,陕西 咸阳 712000)

碳纳米管(carbon nanotube,简称CNTs),是由单层或多层的石墨烯层围绕中心轴按一定的螺旋角卷曲而成一维量子材料,是在1991年1月由日本 筑波 NEC 实验室的物理学家饭岛澄男(Iijima)使用高分辨透射电子显微镜从电弧法生产碳纤维的产物中发现的[1]。碳纳米管的长径比、碳纯度作为影响导电性的两个核心指标,直接决定了碳纳米管的产品性能,碳纳米管管径越细,长度越长,导电性能越好[2]。碳纳米管 (CNTs) 分为:单壁碳纳米管 (SWNTs) 和多 壁碳纳米管 (MWNTs)[3],如图1所示。

图1 碳纳米管的示意图

碳纳米管具有高强度、高韧性、高导电、电磁发射等特殊物理化学性能,可广泛用于锂电池导电剂、导电膜、屏蔽材料等,是国防军工、现代工业及高新技 术发展不可或缺的重要战略材料。针对碳纳米管生产过程中残留杂质的纯化方法及存在的不足,分析两种常用纯化方法的不同效果,比较周期性真空炉与连续高温真空炉在碳纳米管纯化上的特点,通过咸阳某公司运行试验,验证连续高温真空炉可适用碳纳米管的大产量纯化。

国际市场上,LG 化学碳纳米管总产能达到1 700 t,并宣称继续扩产;美国炭黑材料巨头卡博特在2020年收购三顺纳米,进入碳纳米管行业;俄罗斯碳纳米管龙头企业OCSiAl专注于单壁碳纳米管研发,TUBALLTM系单壁碳纳米管产品宣称年产能达75 t。

国内市场上,碳纳米管企业加速扩张,2021年2月,其公司宣称在常州拟投资不超过10亿元发展碳纳米管复合材料产品,随着国内“碳中和”政策加码,新能源行业持续高增长的需求,碳纳米管导电剂在高镍三元电池、LFP、硅基负极、快充动力锂电池市场拥有难以替代的性能优势,替代炭黑趋势愈发明显,预计2022 年CNT在动力电池导电剂的渗透率将超过65%。近期,国内道氏技术联手比亚迪、宁德时代携手晨道投资等多家知名公司布局碳纳米管业务,加速产能扩张,碳纳米管导电剂将成为市场发展的主流。

根据其公司招股书,2020年国内锂电池正极碳纳米管渗透率约为40%,国外是10%,2020 年全球硅基负极材料的渗透率约为11.5%,以硅负极材料中碳纳米管添加比例为1.7%~2.0%测算,预计2021年全球正极材料中碳纳米管浆料需求8.1万t,2025年达到44万t。

化学气相沉积法[4-5]是碳纳米管制备的主流,高温气体催化裂解过程中均需要纳米Fe、Co、Ni 等金属元素作为催化剂及载体,残留的金属催化剂及载体将以杂质形态分布在碳纳米管产品中,影响碳纳米管的特性凸现及推广应用。

碳纳米管作为锂电池导电剂应用时,纯度是导电剂的关键指标,要求灰分及磁性物质杂质含量尽量低(w(Fe)<50×10-6),因过量的金属离子会造成电池短路故障。

常规去除残留金属杂质的方法是酸洗化学法和高温法。酸洗化学法成本相对较低,但废水处理环保压力大,产品回收率低。另外,酸洗可以去除部分金属催化剂及载体,包裹在纳米管内的金属很难被酸洗除掉,而且操作过程存在碳纳米管损失及酸根离子污染,纯化纯度较低[6],常常不能直接作为锂电终端产品使用。

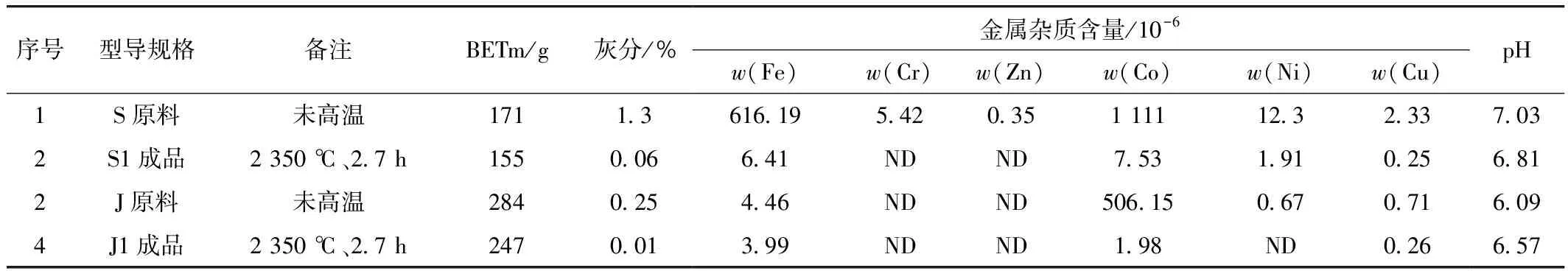

高温法可获得纯度更高的产品,但高温法一般要求原料的杂质含量低些,避免污染炉膛热场材料。由于多种催化剂金属的汽化点(沸点)也不尽相同,高温法也不能适应每种高沸点杂质的蒸发去除。另外,过高的纯化温度会引起部分碳纳米管结构、比表面积降低、电阻率增大等变化,会影响或破坏碳纳米管结构及性能。通过对宁波S公司、深圳J公司碳纳米管原料(S、J)及高温(2 350 ℃、真空度500 Pa、保温2.7 h)成品(S1、J2)进行检测,可以看出:S1、J2对应S、J灰分杂质降低明显,比表面积略有减小(见表1)。

表1 纳米管成分表

鉴于两种纯化方法的各自局限,碳纳米管纯化一般采用复合纯化(即两种工艺方法的结合):第一步先采用酸洗化学法纯化(先降低表面大部分金属杂质),使Fe、Co、Ni等含量降低到500×10-6左右;第二步再采用高温纯化工艺(去除难以酸洗的残留杂质),进一步降低磁性物质残留,保证磁性物质含量<50×10-6。

高温处理过程中,碳纳米管无明显损失,而且管壁石墨化程度有提高。热处理温度越高、时间越长,则所得产物的石墨化程度越高,图2中,因处理温度不够高,石墨化程度没有明显变化。高温热处理不能修复碳纳米管管壁的弯曲、断裂和位错等较大的晶体缺陷,从图3、图4、图5中,看不出有明显变化,从图6的A、B两种压片试验中可以看出,两种方式测得J、S样品数值基本接近,但S1样品出现较大偏差(S1样品偏硬,可能在胶带上压不密实原因),对比发现:高温处理后样品电导率均有所降低。

图2 较低温度处理后的石墨化度检测

图3 电镜检测一

图4 电镜检测二

图5 高倍电镜检测

因在高温处的碳原子非常活跃,处于内外壁的断层缺陷经过高温修复可能得到新的结构[6-8]。但多次高温试验证明,过高温度(>2 350 ℃)会破坏部分碳纳米管结构,而合理的温度则可能还会使碳纳米管的缺陷得到一定程度修复,碳纳米管纯化温度一般保持在2 150~2 350 ℃,然而,金属杂质的沸点大多在2 500 ℃以上,如单质Fe的沸点是2 750 ℃,单纯依靠提高温度纯化可能会降低碳纳米管性能。目前高温纯化一般采用“高温+真空+氩气保护”的纯化方式,可以依靠真空负压降低金属杂质的沸点,使杂质元素在相对低温溢出。很多公司采用“一拖二”周期性真空炉设备纯化(湖南产)碳纳米管粉体,已经被大量推广使用,并获得符合锂电要求的产品。

为了满足市场需求,多家购买了多台周期性真空炉设备纯化,通过长期使用,发现以下问题:①生产周期很长,大约5天为一个加工周期,而真正的有效高温工作时间仅有8~12 h,其余大多时间都在进行降温等待或升温,生产效率很低;②一个周期加工量约300 kg,产量很小;③设备的频繁升温和降温,石墨毡类保温材料也易氧化损失,能耗大(耗电 5.7 万kW·h);④由于炉膛截面较大,温度均匀性差,造成产品一致性差;⑤目前国内碳纳米管粉体年产量约3 万t,其中需要进行纯化处理的在8 000~9 000 t,并且需求还在快速增长。生产效率难以适应目前市场大发展的需求。

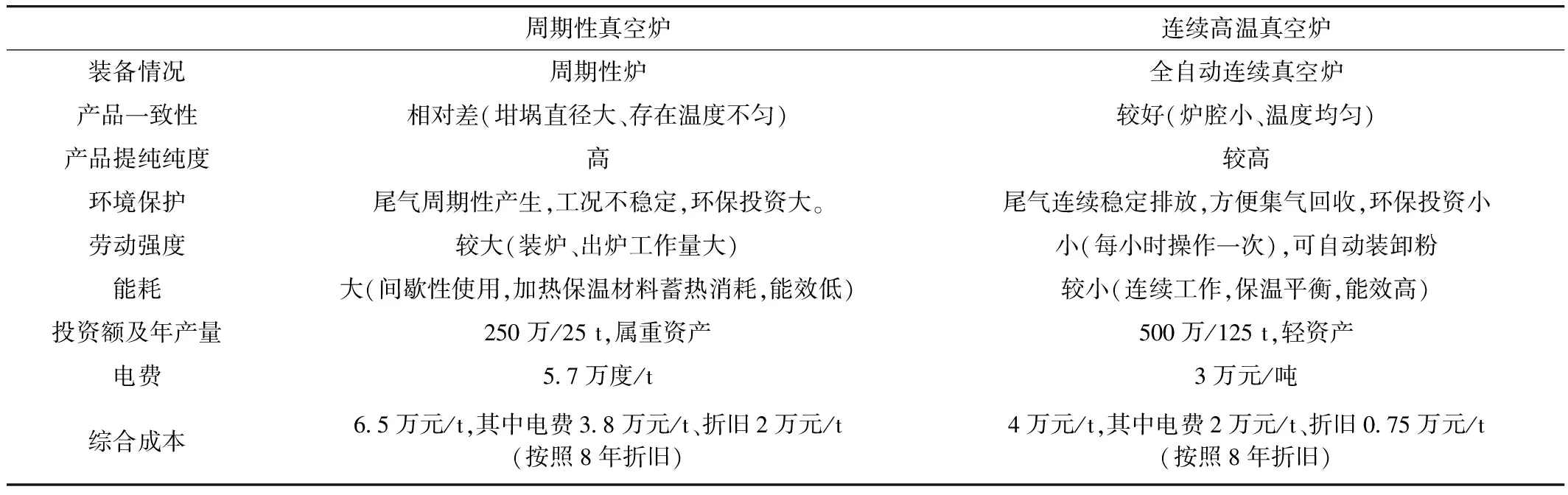

针对周期性真空炉的以上问题,陕西咸阳某公司潜心研究,开发出“连续高温真空炉”(见图7),并对多家Fe系、Co系、Ni系等碳纳米管产品进行加工,连续400 h运行验证,在升温8 h、2 250 ℃恒温3 h、真空度100~1 000 Pa 的工艺条件下,实现单台生产线日产400 kg、吨耗电3 万kW·h、比周期性炉节约用电超过40%、粉体磁性物质含量45×10-6等指标,达到导电剂对碳纳米管粉体的纯度要求,文中所述试验就是在此设备纯化的。表2 是周期性真空炉与连续高温真空炉的对比分析。

表2 周期性真空炉与连续高温真空炉的对比分析

图7 连续式高温真空炉

通过两种炉型的运行验证对比,可以看出:连续高温真空炉可实现高温法纯化碳纳米管的工艺要求;连续高温真空炉无论从投资额、加工成本、耗电量上,还是在产能上均有绝对优势;连续高温真空炉可作为碳纳米管纯化用周期性真空炉的升级替代设备;连续高温真空炉是适应碳纳米管大产量高温法纯化的推广装备,是未来产业需求的发展趋势。

猜你喜欢酸洗周期性碳纳米管冷轧酸洗模型研究及应用山东冶金(2022年2期)2022-08-08数列中的周期性和模周期性中等数学(2019年5期)2019-08-30一类整数递推数列的周期性中等数学(2018年12期)2018-02-16碳纳米管阵列/环氧树脂的导热导电性能浙江大学学报(工学版)(2016年9期)2016-06-05基于扩频码周期性的单通道直扩通信半盲分离抗干扰算法系统工程与电子技术(2016年2期)2016-04-16关于PLC控制在酸洗生产中的应用研究工业设计(2016年11期)2016-04-16聚赖氨酸/多壁碳纳米管修饰电极测定大米中的铅分析测试学报(2015年8期)2016-01-13拓扑缺陷对Armchair型小管径多壁碳纳米管输运性质的影响原子与分子物理学报(2015年3期)2015-11-24电机转子酸洗机研发与应用电机与控制应用(2015年3期)2015-03-01大足区取缔非法电镀酸洗作坊表面工程与再制造(2014年2期)2014-02-27