常 伟,徐 贤,魏 然,王 斌,于佳宇,马 彪

(国家能源集团科学技术研究院有限公司银川分公司,宁夏 银川 750000)

燃煤发电是我国目前最主要的发电方式[1],煤电机组是发电企业中重要的机组设备之一,同时也是实现能量转换和转移的主要设备,其运行状况的优劣会直接影响整个发电站系统的运行稳定性。大型发电站当中,煤电机组不但体积庞大,结构复杂,而且对于发电材料的消耗量巨大[2]。

在碳达峰碳中和的背景下,对现存煤电机组实施“三改联动”(即节能降耗改造、供热改造、灵活性改造),改造电力系统调节能力,可有效满足系统调峰需求,促进更大规模新能源消纳,是新时期煤电机组实现高质量转型发展的必然要求[3]。但是灵活性深度调峰过程中会增大锅炉受热面管的壁温变化,严重损伤机组性能,增加煤电企业的运行成本[4]。

受热面管是煤电机组当中十分重要的承压部件,并且长期处于恶劣的工作环境当中。水冷壁、过热器、再热器以及省煤器是煤电机组受热面的主要组成部分[5]。锅炉受热面不仅受外部烟气及腐蚀性沉积物的威胁,服役过程中还需要承受自重、晃动、内部介质压力等原因产生的应力,由此导致的锅炉爆管事故屡见不鲜,严重影响煤电机组的安全运行[1]。因此,研究煤电机组深度调峰对受热面管的影响具有重要的意义。

本文以西部地区某省34台参与深度调峰煤电机组为研究对象,机组规模分布情况如表1所示。

表1 机组单机规模分布情况Tab.1 Capacity of coal-fired units

为了分析深度调峰对机组受热管面的影响,以其中具有代表性的4台机组为例,探讨水冷壁管热疲劳开裂、过热器管长时超温过热、氧化皮脱落堆集堵管及尾部烟道的磨损减薄等受热面管失效四种类型。

本文以具有代表性的4台机组为例,通过对失效炉管使用宏观检查、金相组织分析等手段探究其具体失效原因,并提出相应建议,对参与调峰机组的稳定运行具有指导意义。

金相分析采用德国蔡司公司生产的AxioObser ver.Zlm型倒置式金相显微镜。材质12Cr1MoVG金相组织分析按照标准《火电厂用12Cr1MoV钢珠光体球化评级标准》(DL/T 773-2016);

材质SA-213 T91金相组织分析按照标准《火力发电厂用10Cr9 Mo1VNbN钢显微组织老化评定》(DL/T 2219-2021);

材质TP347H金相组织分析按照标准《18 Cr-8Ni系列奥氏体不锈钢锅炉管显微组织老化评级标准》(DL/T1422-2015)。

2.3.1 水冷壁管热疲劳

某660 MW超超临界燃煤机组(主蒸汽参数压力为28.25 MPa,温度为605℃)水冷壁管材质为12Cr1MoVG、规格Φ28.6×6.4 MWT,运行过程中右墙水冷壁最上层燃尽风与中间混合集箱(标高50 m~51 m)之间发生泄漏,机组累计运行27 311 h。

2.3.2 过热器管长时超温导致的过热爆管

某660 MW超临界燃煤机组(主蒸汽参数压力为25.4 MPa,温度为571℃)高温过热器管材质为SA213 T91,规格为Φ38.1×7.0 mm,深度调峰下限为30%,在机组调峰过程中高温过热器管发生泄漏造成停炉。

2.3.3 过热器管超温导致的氧化皮脱落

某350 MW超临界燃煤机组(主蒸汽参数压力为25.4 MPa,温度为571℃)高温过热器管材质为SA-213 T91/TP347H,规格为Φ45×7 mm,深度调峰下限为34%,在机组启动过程中高温过热器管发生泄漏造成停炉。锅炉启动前对高温过热器管屏共进行氧化皮磁通量检测3次,对氧化皮堆积量超过25%的管道进行割管清理,累计割管清理208根,其中单根检出氧化皮重量最大为113 g。

2.3.4 尾部烟道的磨损减薄

某300 MW亚临界燃煤机组(主蒸汽参数压力为18.44 MPa,温度为543℃)低温再热器管材质为20G,规格为Φ60×4 mm,深度调峰下限48%,机组低负荷运行期间低温再热器管发生泄漏造成停炉。

通过统计西部地区某省34台煤电机组在参与深度调峰后一年时间内受热面管运行状况及失效情况,并与调峰前一年时间内受热面管失效次数进行比较发现,调峰机组变负荷期间普遍存在受热面管超温、壁温升降速率过快现象,受热面管失效次数增多,如表2所示。34台煤电机组中共有19台机组出现受热面管失效事故,占比55.9%,其中4台机组水冷壁管热疲劳开裂严重,5台机组受热面管发生长时超温过热爆管,6台机组高温受热面管存在氧化皮脱落堆集过热爆管,4台机组尾部烟道受热面管磨损减薄严重。

表2 34台机组深度调峰前后(1年)内受热面管失效次数Tab.2 Number of heating surface pipe failure before and after depth peak adjustment of 34 units(1 year)

热疲劳主要出现在超超临界机组垂直上升的水冷壁管上,超超临界机组受热面管都是小径厚壁管,径厚比小[6],当水冷壁管金属壁温产生波动时,其影响远大于亚临界机组[7];

由于过热器区域烟气温度相对其他部位受热面更高,导致过热器管在机组快速升降负荷过程中壁温变化更为敏感,容易造成超温运行现象[8];

氧化皮脱落现象集中出现在超临界以及超超临界这类高参数锅炉中,高参数运行条件会使受热面管内壁形成2至3层氧化皮,并且根据蒸汽侧氧化反应原理及炉边腐蚀机理,较高的温度会导致受热面管失效[9];

磨损减薄导致的泄漏主要出现在尾部烟道烟气挡板下部的受热面区域,当机组进入深度调峰的低负荷状态时,由于尾部烟道烟气挡板开度差异较大,局部形成烟气走廊,造成受热面磨损减薄[10]。

当煤电机组进入深度调峰后,机组的启停次数以及变负荷频率和速率都远高于调峰前。在锅炉启停及负荷快速变化时,水冷壁内部工质的参数波动幅度以及变化速率较大,导致水冷壁管向火侧壁温出现大幅度波动,并形成热冲击,使向火侧管壁出现并承受交变热应力,随锅炉运行,其循环次数不断累加,向火侧管壁形成多道平行且密集的由外向内扩展的裂纹,最终贯穿管壁导致泄漏[11-14]。

(1)宏观检查发现泄漏部位水冷壁向火侧均存在多条密集的横向裂纹,宏观形貌如图1所示;

将管子如图2所示剖开,裂纹由外壁萌生并不断向内扩展。

图1 水冷壁管向火侧裂纹宏观形貌Fig.1 Macroscopic appearance of cracks on the fire side of the water-cooled wall tube

图2 水冷壁向火侧剖面形貌Fig.2 Profile of the water wall on the fire side

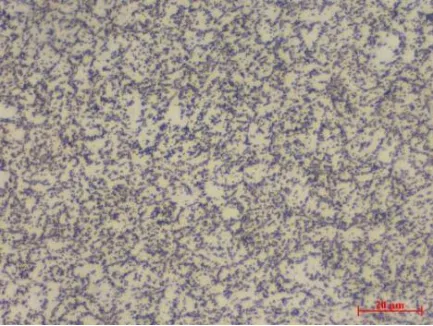

(2)水冷壁泄漏部位金相取样结果显示,金相组织为铁素体+贝氏体,晶粒度8.5级,老化程度2.5级,介于轻度老化与中度老化之间,具体显微组织形貌如图3所示;

外壁存在多条横向裂纹,裂纹从外壁向内壁穿晶扩展,且裂纹内部存在氧化物,裂纹尖端圆钝,裂纹源区、管子外壁未见微裂纹及腐蚀坑,组织形貌见图4所示。

图3 水冷壁管显微组织形貌Fig.3 Microstructure of water-cooled wall tube

图4 向火侧外壁裂纹形貌Fig.4 Morphology of cracks on the outer wall of the fire side

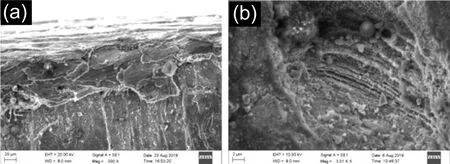

(3)将开裂部位沿裂纹切断后使用扫描电镜进行断面分析,结果如图5所示。从图5可以看出,断裂面外壁裂源是多源区开裂,裂源、中间扩展区存在大量疲劳条纹。

图5 水冷壁管裂纹断面的SEM形貌Fig.5 SEM morphology of the crack section of the water-cooled wall tube

查阅开裂区域水冷壁的壁温变化,如图6所示,当该机组于75%负荷以上运行时,该区域水冷壁壁温上限550℃,下限500℃,壁温变化约为1℃/min;

而当机组在50%负荷运行时,该区域水冷壁壁温上限550℃,下限350℃,壁温变化为5~11℃/min,远超过锅炉厂所要求的水冷壁金属壁温变化应不大于1.5℃/min的标准要求,温度波动形成了交变热应力,并随机组运行而累积,最终导致疲劳裂纹出现。

根据鲁鹏飞、王安平、牛旭恩、张绪辉等人[15-18]的研究,在煤电机组低负荷运行的过程中,由于给水量减小,水动力变差,受热面的结构导致给水分布的均匀性也随之降低,同时随着锅炉内部热负荷的降低,热负荷的分布偏差也就随之增大,由此造成的热偏差分布必然会造成受热面的局部过热;

同样的问题也出现在机组响应调峰的过程中,为了满足动态调峰的需求,煤电机组需要在机组运行过程中面对多频次、多变化的负荷指令,导致锅炉运行参数频繁变化,受热面内部工质参数的波动幅度及变化速率都比较大,导致受热面金属壁温的控制和调整难度增大,很容易造成壁温超温现象。当煤电机组以此方式运行时,不仅会降低受热面金属材料的持久性能,也会加速受热面内壁的氧化皮生成速率,大大降低了受热面管的使用寿命。

3.2.1 超温导致的长时过热

如图7所示,发生泄漏的高温过热器管整体变形严重、共有四处漏点,尺寸分别为漏点1:85×18 mm、漏点2:70×35 mm、漏点3:15×9 mm、漏点4:50×15 mm。其中漏点1、漏点3附近管壁光滑,壁厚减薄均匀,呈典型吹损形貌;

漏点2的一侧爆口缺失、吹损严重,从剩余部分可观察到其呈喇叭状,边缘呈刀刃。

图7 泄漏管宏观形貌Fig.7 Macroscopic appearance of leaking pipe

(1)观察各漏点的宏观形貌可以发现,漏点4外壁吹损严重,且内壁可见明显的纵向裂纹,爆口处壁厚减薄不明显,爆口为脆性断面的开口状,如图8所示,呈典型长时过热特征,判断其为首漏点。

图8 漏点4宏观形貌Fig.8 Macroscopic appearance of leak point 4

(2)漏点4(即首漏口)附近金相取样结果显示,金相组织为回火马氏体。仅残留少量马氏体痕迹,马氏体板条位向严重分散,晶内、晶界处颗粒状碳化物(第二相)尺寸明显粗化,局部晶界处碳化物显著长大,呈链状分布,老化等级4.5级,内壁氧化皮厚度0.52 mm,组织形貌如图9所示。

图9 首漏口区域金相组织形貌Fig.9 Metallographic structure of the first leak region

泄漏管段及其附近金属壁温最高639℃,超壁温限值27℃,累计时长108h,导致金相组织老化程度及蠕变速度加快,氧化皮生成速率加快,持久强度降低,力学性能下降,最终强度不足发生泄漏。

3.2.2 超温导致的氧化皮脱落

煤电机组进入调峰低负荷状态运行时,给水量降低,受热面管内部的蒸汽流量也随之降低,导致金属壁温上升,内壁生成多层氧化皮[19],统计机组近3年高温过热器管屏(材质:T91)氧化皮厚度,如图10所示,自2021年深度调峰以来,氧化皮厚度增加150%以上。因此对参与调峰的煤电机组而言,当机组运行参数波动时,受热面金属壁温会随之波动,由于氧化皮和受热面管金属基体的热膨胀系数存在差异,当壁温波动较大时便会造成氧化皮脱落堵管[20]。

图10 机组近3年高温过热器管屏氧化皮厚度变化Fig.10 Changes in the thickness of the oxidized skin of the tube screen of the high-temperature superheater in past 3 years

对于奥氏体不锈钢而言,其氧化皮多为双层结构,即内层为Fe-(Ni)-Cr尖晶石,外层为柱状晶粒结构的无铬铁磁矿(Fe3O4)。伴随着不断氧化,内外层氧化皮会在其界面不断发展,继而在内壁层界面间形成大量空洞,当氧化皮厚度生长至临界尺寸时,氧化皮便会脱落[21-24],造成堵管,进而导致受热面出现短时或长时过热引发的爆管。

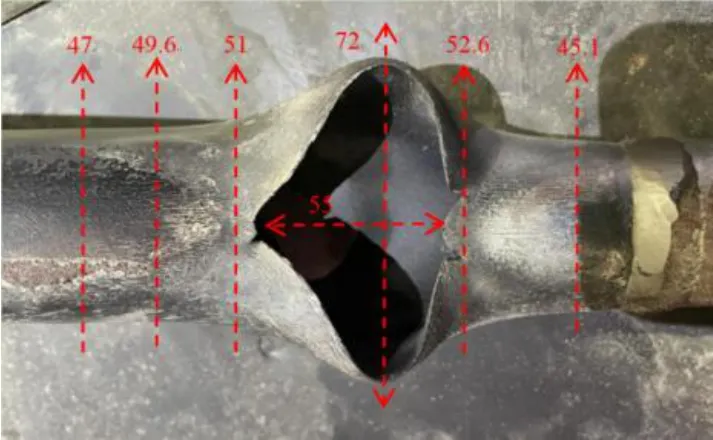

泄漏部位距离T91/TP347H异种钢焊缝50 mm,位于上部的T91侧,爆口为喇叭状,其边缘呈刃状,最薄处0.14 mm,爆口尺寸为72×55 mm,爆口区域管径存在明显胀粗,宏观形貌如图11所示。

图11 爆口形貌及附近涨粗尺寸Fig.11 Morphology of the blast hole and the size of the nearby bulge

(1)宏观检查,泄漏管TP347H侧管段内壁存在明显氧化皮脱落痕迹,如图12所示。下部弯头割开后取出脱落的氧化皮总重量达到166 g,平均厚度达到0.3 mm。

图12 泄漏管TP347H侧内壁氧化皮Fig.12 The oxide scale on the inner wall of the leakage pipe TP347H

(2)爆口位置T91侧金相取样结果显示,金相组织为回火马氏体。仅残留少量马氏体痕迹,马氏体板条位向严重分散,晶内、晶界处颗粒状碳化物(第二相)尺寸明显粗化,老化等级4级,组织形貌如图13(a)所示;

距爆口下部150 mm处材质为SA-213 TP347H的管段金相取样结果显示,金相组织为奥氏体。晶内存在较多细小的第二相,晶界上有少量第二相,局部晶界上有粗化的第二相,老化等级2.5级,组织形貌如图13(b)所示。

查阅泄漏前高温过热器入口蒸汽温度曲线发现,暖机过程中气温8 min下降39℃,温降速率达到4.8℃/min;

并网启动2A磨煤机时,由于汽温上升较快,投入减温水(一级减温水19.5 t/h,二级减温水5.7 t/h),左侧高过出口汽温13 min下降42℃,温降速率3.23℃/min。

查阅高温过热器管历史运行参数显示,该机组参与调峰后,6年当中高温过热器累计超温1948次,累计超温时间8 444.87 min,最高温度为620.7℃,可以看出高温过热器管超温情况较严重,频繁的超温导致其氧化皮生成速率较快。由于蒸汽侧氧化皮(600℃时 9.1×10-6m/℃)与基体金属(TP347H,600℃时18.9×10-6m/℃)及氧化皮各层氧化物间热胀系数的差异,当管内壁氧化皮达到一定厚度后,在温度发生变化,尤其是发生反复或剧烈变化时,氧化皮很容易从金属基当中剥落[22]。当在下弯头处堆积到一定厚度后将影响工质正常流通,便会引发管子超温过热。

煤电机组在运行过程中,燃料的燃烧会产生大量的烟气以及飞灰,当烟气携带飞灰进入尾部烟道时必然会对尾部烟道的受热面造成磨损,针对此类情况,一般采用在易磨损部位加装防磨护瓦来保护相应的受热面管[25-29]。

当机组深度调峰运行时,通常会出现低温再温器汽温偏低的现象,为提高低温再热器汽温,一般控制方式为增加低温再热器侧烟气挡板开度,通过提高低温再热器侧烟气流速增加换热[30-32]。烟气流速增加会导致烟气走廊附近管子、管卡和卡托部位等易形成烟气涡流的重点部位加速磨损。

低温再热器上数第二层,吹灰器区域下部管排水平段,炉左数第140排向下第2根,第141、142、143排向下第1、2、3根,悬吊管炉左数第71根泄漏,如图14(a)所示,调峰前低温再热器检查结果未发现磨损。低温再热器水平段从上往下3根管及弯头部位均安装防磨护瓦。现场宏观检查发现,泄漏管段以及悬吊管管托处,从上向下数2~6根管子吹损严重,共计300余根,吹损部位均可见明显的外物碰磨所造成的的痕迹,宏观形貌如图14(b)所示。

图14 低温再热器泄漏部位宏观形貌及悬吊管磨损形貌Fig.14 Macromorphology of the leakage part of the cryogenic reheater and wear morphology of low-temperature reheater suspension pipe

根据宏观检查结果,泄漏的低温再热器部位壁厚减薄明显,附近未见蒸汽吹损痕迹,判断机组运行期间受到烟气吹扫,形成烟气涡流导致管壁厚度减薄量不断增加,最终剩余壁厚强度不足导致泄漏。

为避免尾部烟道磨损,检修期间重点检查靠两侧墙的烟气走廊附近的1~5排以内的管子、穿墙管以及一些易形成烟气涡流的重点部位,建议根据检查结果及时进行调整,如加装防磨瓦,消除防磨瓦安装缺陷等,并通过磨损速率的计算,确定造成尾部烟道磨损的因子,采取相应的处理措施。

本文通过煤电机组中锅炉受热面管在深度调峰当前发电机组运行过程中存在调峰缺口较大的问题,而煤电机组占比较高,大多数的煤电机组在运行过程中承担着供热的任务,因此使得1000 MW、600 MW等级的大机组需要承担深度调峰的任务。但由于煤电机组的热力体系十分复杂,并且设备组成规模庞大,在深度调峰的过程中安全性问题也十分突出。对此,本文通过对西部地区某省34台煤电机组锅炉受热面管在深度调峰过程中受到的影响及发生的变化进行深入研究,发现煤电机组深度调峰过程中普遍存在受热面管超温、壁温大幅波动,进而造成水冷壁管热疲劳开裂失效、过热器管长时过热和氧化皮脱落,以及尾部烟道受热面管的磨损减薄,严重影响受热面管的性能及寿命,危及整个煤电机组的安全和稳定运行。建议:

(1)开展稳燃试验。各发电企业应根据设备自身和煤质情况,寻找适合电厂特点的方案,建议开展低负荷下锅炉稳燃试验,提升锅炉稳燃能力,引入热电解耦等方式,促进煤电机组运行灵活性的提升,达到30%以下的深度调峰能力,减轻深度调峰对受热面管造成的影响。同是加强煤质化验。煤电机组运行过程中,在加入煤质材料前对煤质进行化验,根据煤电机组的负荷变化情况对上煤方式进行调整,以及煤样的特征对不同媒质材料的配合比进行优化,确保煤电机组在进行深度调峰的过程中,能够始终保持稳定燃烧状态,进而通过降低煤质材料结焦速率的方式,降低受热面管的温度。

(2)锅炉精细化管理。一是定期吹灰。长期运行过程中,需要对受热面管进行定期吹灰处理,在锅炉的受热面管上增设吹灰装置,每天定时对受热面进行全面吹扫,以此确保受热面管表面的清洁,避免大量灰渣的堆积造成受热面管散热受阻壁温升高。二是燃烧优化。高温受热面管,应加强壁温监测及统计分析,必要时增加壁温测点,定期进行炉内、炉外宏观检查,结合割管取样,跟踪材质变化状况。检修过程中对炉管的弯头、节流孔圈、集箱内部清洁度进行检查,视壁温情况,进行燃烧优化调整,防控受热面管超温过热爆管。三是材质升级。监测并防范高温受热面管超温,抑制氧化皮生成速度过快;

控制机组启停、升降负荷过程中的升压、升降温速度;

检修过程中进行氧化皮脱落堆集检测,必要时进行材质升级,避免高温受热面管的氧化皮脱落堆集过热爆管。四是增加壁温测点。加强超临界以上机组水冷管的壁温监测分析,必要时增加测点,关注壁温波动较大区域,结合机组检修炉内检查高热负荷区域是否存在热疲劳开裂的结果,采取有效防范措施,避免水冷壁管的热疲劳开裂、集箱接管的疲劳开裂。五是加装防护板。针对尾部烟道受热面管磨损,严重区域加装防磨护板/瓦,加装防磨护板/瓦时应注意连接方式,避免由于固定约束造成膨胀受阻而导致的防磨护板/瓦开裂;

开展烟气流场模拟和优化,消除烟气走廊,避免因烟气涡流导致的磨损问题。